Dokusuz Kumaşların Üretim Yöntemleri

Dokusuz yüzeyler (nonwoven), tekstil lifleri kullanılarak üretilen, dokuma ya da örme olmayan kumaşlardır. Elyaf iplik formuna dönüştürülmeden doğrudan mekanik, kimyasal ya da ısıl yöntemlerle bağlanarak (fiksaj) dokusuz kumaş yapısı oluşturulur. Dokusuz yüzeyler; sentetik elyaf üretimi, iplik eğirme sistemleri, tarak makineleri, kâğıt ve plastik üretimi gibi birçok gelişmeden payını alıp günümüzdeki seviyeye ulaşmıştır. Dokusuz yüzey üretiminin artması teknik tekstillere olan ilginin artmasına paralel gelişmektedir. Özellikle içinde bulunduğumuz yüzyılda hayat standartlarının yükselmesi, hijyen sorunları ve çevreye verilen önemin artması dokusuz kumaşlar gibi pratik ve çok yönlü ürün ihtiyacını artırmaktadır. Teknik tekstillerin önem kazandığı ve kazanmaya devam ettiğinden, dokusuz yüzey üretiminin en az dokuma ve örme kumaşlar kadar olması beklenmektedir.

Dokusuz Yüzey Üretiminin Kısa Tarihi

Yünlü keçeler bilinen en eski dokusuz yüzey kumaşlardandır. Yün elyafının pullu yapısı sayesinde belirli sıcaklık ve nemli ortamda mekanik işlemle keçeleştirilmesi esasına dayanır. Yünün yanında diğer liflerin dokusuz yüzeylerde kullanımına 13. yüzyılda başlandığı söylenmekle birlikte makineleşme süreci 16. yüzyılın ortalarında Avrupa’da başlamıştır. August Belford tarafından (1854) pamuklu dokusuz yüzey üretilmesi, dokusuz kumaş üretiminin endüstrileşmesinde kilometre taşı olmuştur. Kısa ve atık liflerin kullanımına olanak sağlaması, ticari ve akademik alanda dikkat çekmiştir. 2000’li yıllarda dokusuz kumaş üretiminin endüstrileşmesinde Amerika, Batı Avrupa ve Japonya ilk sıralarda gelmektedir.

Üretim Yöntemleri

Kuru Serme

İplik üretiminde kullanılan tarak makinelerine benzer bir yöntemle lifler taranarak düzeltilir. Sentetik ve doğal elyafın işlenmesine olanak sağlayan bu yöntemde, lif balyaları açma ve harmanlama işleminden sonra hava akımı ile taraklara beslenir. Taraklandıktan sonra tülbent serme ve katlama bandına gelir ve istenilen kalınlığa göre üst üste serilir. Bir diğer kuru yöntem hava akımı ile tülbent oluşumudur. Havalı serme sisteminde lifler, bir silindir tarafından alınarak hızlı bir şekilde delikli bandın ya da silindirin üzerine atılır ve burada toplanır. Delikli bant altından vakum ile oluşturulan hava akımı ile elyaf emilerek yüzeyde tutunur. Bu tutunma sırasında homojen bir karışım elde etmek mümkündür. Taraklama yönteminin aksine bu yöntemde daha kısa lifler kullanılabilir. Kuru serme yöntemleri ile elde edilen yapılar yüksek mukavemet ve dayanıma sahiptirler. Bunda liflerin 360 derece açılarla dağılması neticesinde her yönde eşit dayanım oluşturulur.

Islak Serme

Bu yöntem kâğıt üretimine benzemektedir ve en çok kullanılan dokusuz kumaş üretim yöntemidir. Bu teknikte çok uzun olmayan liflerin sulu karışımları (süspansiyon) hazırlanarak tülbent oluşturulur. Lif özelliklerine göre değişen oranlarda (%0.1 – 0.5) sulu karışım hazırlanarak delikli bant ya da silindir üzerine dökülür. Delikli yüzey karışımdaki suyun giderilmesini sağlar. Suyun deliklerden giderilmesinden sonra oluşan yapının sabitlenmesi için yapıya binder (bağlayıcı) püskürtülür. Bu işlemden sonra tülbent tamamen kurutulmak ve sabitlenmek üzere fırınlanır.

Filament Bazlı Serme

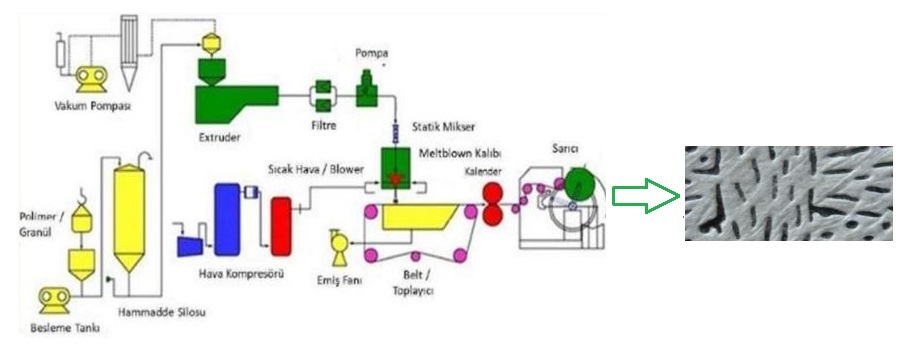

Diğer yöntemlerde elyaf, başlangıç malzemesiyken filament esaslı sermede doğrudan polimer powder, cips ya da granül beslenir. Lif üretiminin de ayrı bir işlem basamağı olarak ortadan kaldırılması neticesinde diğer yöntemlerden daha hızlı ve daha mukavemetli kumaş elde etmek mümkündür. Bu sistemde, sentetik lif üretiminde olduğu gibi polimerler eritilir ve istenilen lif numarasına göre spinneret başlıklarında çekilerek lif formu kazandırılır. Lif formu kazandırılan bu polimerler sonsuz bant üzerine serilir. Serme işlemi ile tülbent oluşturulur. Bu tülbentler bağlayıcı veya ısıl işlemle sabitlenir. Spunbond ve meltbond (eriyik) en çok kullanılan iki yöntemdir. Kullanılacak polimerlerin termoplastik olması gerekmektedir ve polyester ve polipropilen en çok kullanılan polimerlerdir. Sonsuz elyaflı üretimde Du-Pond firması dünya çapında lider konumdadır. Eriyikten elde edilen dokusuz kumaşlar hızlı gelişen üretim yöntemlerindendir. Buharlaştırma bir diğer serme yöntemidir ve polimerin uygun bir çözücüde çözülüp basınç ile püskürtülmesi esasına dayanır. Püskürtme sırasında çözücü madde uçar ve geriye kalan lif tutamları ile yüzeyi oluşturulur.

Bağlama Aşaması

Oluşturulan tülbent formlarının sabitlenmesi gerekmektedir. Sabitleme işlemi lif özelliklerine bağlı olarak farklı şekillerde yapılmaktadır. Dokusuz yüzeylerin tanımında da olduğu gibi yapılar kimyasal, ısıl ya da mekanik olarak bağlanırlar.

Kimyasal Bağlama

Uygun kimyasalın tülbent üzerine püskürtülmesi, emdirilmesi, yüzeyine sürülmesi veya baskı ile aktarılması gibi prensiplere dayanan bağlamalardır. Kimyasal su yardımı ile yüzeye aplike edilir ve kurutma işlemi ile su uzaklaştırılır. En yaygın kullanılan kimyasallar; akrilat polimer ve kopolimerleri stiren-bütadien kopolimerleri, vinilasetat etilen kopolimerleridir.

Mekanik Bağlama

İğneleme; tarama, havalı serme veya filament esaslı yöntemlerle oluşan tülbentlerin sabitlenmesinde kullanılır. İğnelerin tülbentlere dikey olarak farklı yüksekliklerde nüfus etmeleri esasına dayanır. Sonsuz bant tarafından iğne/yatak bölümüne gelen tülbentler rastgele iğnelenerek bağlanır. Yüksek basınçla doku oluşturulması su jetli bağlamadır. Yumuşak ve dayanıklı yüzeyler elde edilebilir. Elde edilen tülbentlerin bağlanarak sabitlenmesi bir diğer mekanik bağlama yöntemidir. Daha çok, uzun kullanım süresi istenilen kumaşların üretiminde kullanılır.

Isıl Bağlama

Termoplastik bağlayıcı doku içerisinde ısı ile eritilmesi ile elde edilen yüzeylerdir. Bağlayıcı polimerlerin gelişmesi ile çok yönlü kumaş üretilmesine olanak sağlanmıştır. Rayon ve polipropilen gibi termoplastik liflerin bağlanmasında ısıl yöntem kullanılmaktadır. Yüksek hacim ve yoğunluktaki dokuların üretilmesinde avantajlıdır. Sıcak silindirler tarafından bağlama ısı ile bağlama yöntemlerindendir ve ısıtılmış iki silindirin arasından tülbent geçirilerek elde edilir. Diğer ısıl bağlama yöntemleri; sıcak hava transferi, ses dalgası yayma ve delikli tambur sistemlerdir.

Son Aşamalar

Dokuma ve örme kumaşlarda olduğu gibi dokusuz yüzeylerde de oluşturulan kumaşın kullanıma uyguna hale getirilmesi için boyama, baskı gibi bir takım bitim işlemleri gerçekleştirilir. Üretilen dokusuz kumaşa tuşe, yüzey görüntüsü, hacim, desen, su iticilik, geç tutuşurluk, hava geçirgenliği gibi istenilen özelliklerin kazandırılması işlemleri bitiş işlemlerindendir.